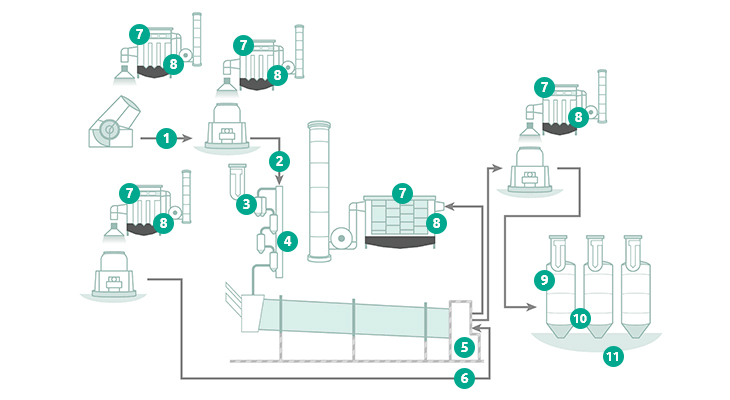

Het productieproces van cement is onder te verdelen in diverse deelprocessen. In dit artikel lichten we per deelproces toe welke meetapparatuur met betrekking tot flow- en stofmetingen wij kunnen bieden om dit continue proces te sturen en te monitoren. We gaan hierbij uit van een droog procedé wat energiezuiniger is dan het natte procedé.

- MaxxFlow of SolidFlow voor continue massaflowmeting van gemalen kalksteen

- SlideControl voor flow-trending in pneumatisch transport (air-slide)

- SolidFlow voor massaflowmeting van aanvullende bestandsdelen

- FlowJam voor Flow / NoFlow detectie in cyclonen

- SolidFlow voor massaflowmeting van kolen voor in de oven

- M-Sens 2 voor continue vochtmeting van secundaire brandstof

- Dusty (C) voor trendsignaal van filterprestaties t.b.v. predictief onderhoud

- AirSafe voor omgevingslucht-monitoring binnen in filterhuis

- ProGap voor niveaumeting van opslagsilo’s

- Paddy voor detectie van gaten of scheuren in een zeefinstallatie / filterinstallatie

- MaxxFlow voor debietmeting bij vullen van transport

Istec is tevens gespecialiseerd in:

Flowmeting van grondstof

Nadat de door vrachtwagens aangeleverde kalksteen vermalen is tot poeder door één of meerdere verticale rolmolens, is het belangrijk om te meten hoeveel mergel er is afgeleverd. Voor een continue debietmeting kan hier gebruik worden gemaakt van de MaxxFlow of SolidFlow (1). Na het vermalen wordt het mergel door middel van een transportband naar het homogeniserings-proces gevoerd. Er zijn fabrieken waarbij de mergel hier al een poeder is en dus niet via een transportband wordt vervoerd, maar via een air slide. De flow van een air slide kan contactloos worden gemonitord door een SlideControl waarmee door middel van een 4-20mA signaal een trend kan worden afgelezen (2).

Nadat de door vrachtwagens aangeleverde kalksteen vermalen is tot poeder door één of meerdere verticale rolmolens, is het belangrijk om te meten hoeveel mergel er is afgeleverd. Voor een continue debietmeting kan hier gebruik worden gemaakt van de MaxxFlow of SolidFlow (1). Na het vermalen wordt het mergel door middel van een transportband naar het homogeniserings-proces gevoerd. Er zijn fabrieken waarbij de mergel hier al een poeder is en dus niet via een transportband wordt vervoerd, maar via een air slide. De flow van een air slide kan contactloos worden gemonitord door een SlideControl waarmee door middel van een 4-20mA signaal een trend kan worden afgelezen (2).

Voordat de mergel richting de oven gaat worden er eerst de benodigde aanvullende bestandsdelen aan het vermalen kalksteen toegevoegd, namelijk leem, vliegas en ijzerhoudende grondstoffen. Deze aanvullende bestandsdelen komen uit silo’s waar een SolidFlow is geplaatst om te monitoren of de juiste hoeveelheid debiet wordt toegevoegd (3).

Vervolgens wordt het mengsel richting de pre-heater gebracht. Deze pre-heater wordt ook wel voorverwarmingstoren genoemd en bestaat uit een aantal cyclonen waar het poedermengsel doorheen valt. Tijdens het vallen neemt het mengsel de warmte op die opstijgt vanuit de oven. Het voorverwarmen van het materiaal wordt gedaan ten behoeve van energiebesparing. Bij de cyclonen zijn FlowJam-sensoren (4) geplaatst om te monitoren op Flow/NoFlow.

Draaioven

Na de voorverhitting valt het mengsel in een hellende draaioven die verhit wordt door een vlam met een temperatuur van ongeveer 1400 °. Hier vormt zich uiteindelijk het klinker. Om de draaioven op de juiste temperatuur te houden is het ten eerste belangrijk om een trendsignaal te generen van de temperatuur (bekijk hier ons aanbod), en ten tweede om de aanvoer van kolen te monitoren zodat de oven niet teveel of te weinig wordt opgestookt. Het monitoren van de hoeveelheid kolen (debiet) wordt gedaan met een SolidFlow (5).

Na de voorverhitting valt het mengsel in een hellende draaioven die verhit wordt door een vlam met een temperatuur van ongeveer 1400 °. Hier vormt zich uiteindelijk het klinker. Om de draaioven op de juiste temperatuur te houden is het ten eerste belangrijk om een trendsignaal te generen van de temperatuur (bekijk hier ons aanbod), en ten tweede om de aanvoer van kolen te monitoren zodat de oven niet teveel of te weinig wordt opgestookt. Het monitoren van de hoeveelheid kolen (debiet) wordt gedaan met een SolidFlow (5).

Naast het gebruik van de kolen om de oven op temperatuur te houden wordt er in sommige gevallen ook gebruik gemaakt van een secundaire brandstof. Door middel van continue vochtmeting met de M-sens 2 (6) wordt het vochtigheidsgehalte van deze secundaire brandstof gemonitord ten behoeve van het sturen van de temperatuur in de oven.

Monitoring filterhuizen en rookgasreiniging

De hete en vervuilde lucht die in de oven ontstaat wordt afgevoerd naar het rookgasreinigings-proces. Dit wordt gedaan door een doekenfilter wat ook wel een zakkenfilter of mouwenfilter genoemd wordt. Het komt geregeld voor dat deze filters verstopt raken of scheuren. Als het alleen belangrijk is om scheuren te detecteren is de installatie van een Dusty C (7) aan het einde van het doekenfilter voldoende. Mocht er een filter zijn gescheurd en er teveel stofdeeltjes in het gereinigde rookgas worden gedetecteerd zal er direct een alarmsignaal worden getriggerd. Ook kan er met de Dusty C een trendsignaal worden verkregen omdat het uitgangsignaal een 4-20mA signaal is.

Daarnaast is het aan te raden om de omgevingslucht binnenin het filterhuis te monitoren met behulp van de AirSafe (8). De AirSafe van Envea biedt een doeltreffende oplossing voor het monitoren en bewaken van stofconcentraties in een ruimte. Met de AirSafe kunnen stofexplosies in explosiegevaarlijke zones worden voorkomen, stofconcentraties in werkomgevingen veilig worden gemonitord en wordt het ontsnappen van stof uit een systeem snel gedetecteerd.

Opslagsilo’s voor klinker

Zoals eerder genoemd vormen in de oven de klinker: dit zijn bolletjes, ongeveer ter grootte van knikkers, en vormt de basis voor alle cementsoorten. Als de klinker uit de oven rolt wordt het na een afkoelingsproces vervoerd naar opslagsilo’s door middel van transportbanden. Hier wordt door middel van een ProGap het niveau van de silo’s bewaakt om overlading te voorkomen (9).

De laatste stap in het proces is het vermalen van het klinker tot poeder. Met behulp van een scheidingsproces met diverse zeeffilters worden de korrels van elkaar gescheiden op basis van hun fijnheid. De fijnheid bepaald diverse eigenschappen van het cement waaronder de sterkte. De korrels die nog te groot zijn worden terug naar de molen gebracht. Met de Paddy (10) is het mogelijk om bij een filtratieproces ná het filtratiesysteem te controleren of er toch nog te grote deeltjes in het proces voorkomen. Als dit het geval blijkt te zijn kan dit duiden op een gescheurd zeeffilter. Wanneer er te grote deeltjes worden opgemerkt wordt er een signaal gegeven waardoor een operator snel kan ingrijpen waardoor productieverlies zeer beperkt blijft.

De laatste stap in het proces is het vermalen van het klinker tot poeder. Met behulp van een scheidingsproces met diverse zeeffilters worden de korrels van elkaar gescheiden op basis van hun fijnheid. De fijnheid bepaald diverse eigenschappen van het cement waaronder de sterkte. De korrels die nog te groot zijn worden terug naar de molen gebracht. Met de Paddy (10) is het mogelijk om bij een filtratieproces ná het filtratiesysteem te controleren of er toch nog te grote deeltjes in het proces voorkomen. Als dit het geval blijkt te zijn kan dit duiden op een gescheurd zeeffilter. Wanneer er te grote deeltjes worden opgemerkt wordt er een signaal gegeven waardoor een operator snel kan ingrijpen waardoor productieverlies zeer beperkt blijft.

Het poeder wordt vervolgens weer met transportbanden naar opslagsilo’s vervoerd waarbij iedere cementsoort een eigen opslagsilo heeft. Ook hier wordt door middel van ProGap’s het niveau van de silo’s bewaakt om overlading te voorkomen.

Overbelading van vrachtwagens voorkomen

Het vervoeren van het eindproduct kan worden gedaan met vrachtwagens, wagons of schepen. Bij het vullen van de transportmiddelen kan de massaflow worden gemeten met de MaxxFlow (11). Tevens kan hiermee worden voorkomen dat het transportmiddel wordt overbeladen. De MaxxFlow is een massadebietmeter voor constante stortgoedstromen van meer dan 20 ton per uur. Het meetprincipe werkt met een elektromagnetisch veld waarbij de mate van absorptie van het signaal voor een bepaalde doorstroom staat. De meetbuis is hiertoe voorzien van twee sensoren. De te beladen hoeveelheid wordt vooraf ingesteld zodat de vrachtwagens zo efficiënt mogelijk worden gevuld zonder dat deze overbeladen worden. Bij het bereiken van de hoeveelheid wordt de afsluiter automatisch gesloten.