Die Auswahl des richtigen Drehzahlsensorsen für eine Anwendung ist für eine genaue und zuverlässige Messung von entscheidender Bedeutung. Immerhin ist das Signal des Sensors der Eingang für ein Überdrehzahlschutzsystem. Ein fehlerhafter Sensor führt zu einem unzuverlässigen Eingangssignal und beeinträchtigt die Genauigkeit und Zuverlässigkeit des Schutzsystems.

Bei der Auswahl des richtigen Sensors müssen verschiedene Überlegungen angestellt werden, die sich in Umgebungs- und Maschinenaspekte einteilen lassen.

Maschinenüberlegungen:

- Was ist die erwartete Drehzahlreichweite?

- Was ist das Ziel das gemessen wird und was sind die Spezifikationen?

- Gibt es Einschränkungen hinsichtlich Gewicht und Größe am Montageort?

- Was ist die notwendige Kabellänge?

Umwelterwägungen:

- Was ist die erwartete Umgebungstemperatur?

- Findet die Messung in explosionsgefährdeten Bereichen (ATEX) statt?

- Sind starke elektromagnetische Felder vorhanden?

- Erfolgt die Messung in einer korrosiven Umgebung?

Für industrielle Drehzahlmessungen gibt es drei Haupttypen von Messprinzipien: elektromagnetische Sensoren, Wirbelstromsensoren und Hall-Effekt-Sensoren.

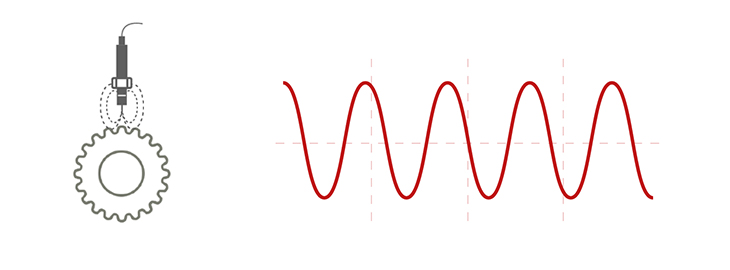

Elektromagnetische Sensoren

Ein elektromagnetischer Sensor, auch als VR-Sensor (Variable Reluctance) bekannt, misst mithilfe eines Magnetfelds Änderungen des Abstands zwischen der Sensorspitze und dem Zielobjekt. Der Sensor enthält eine Spule, die um einen Magneten gewickelt ist und eine Änderung des magnetischen Stroms (Flusses) und der Spule verursacht, wenn die Zähne eines Zahnrads den Sensor passieren. Das sich bewegende Zahnrad erzeugt einen variierenden Fluss, der eine proportionale Spannung in der Spule induziert, deren Frequenz sich auf die Drehzahl bezieht. Das Signal ist eine Sinuswelle, deren Amplitude von der Zielgröße, Drehzahl und Entfernung abhängt.

Vorteile

Ein Vorteil von VR-Sensoren ist die Anwendbarkeit auf Hochtemperaturanwendungen. Es gibt spezielle Sensortypen, die für Temperaturen über 300 ° C geeignet sind. Darüber hinaus sind elektromagnetische Sensoren einfach zu bedienen und äußerst zuverlässig. Ein weiterer großer Vorteil ist, dass der Sensor über eine Zweidrahtverbindung verfügt und daher häufig in vorhandene Infrastrukturen passt.

Nachteile

Ein Hauptnachteil von VR-Sensoren besteht darin, dass die Amplitude des Signals von einem Faktor der Größe, Drehzahlund Entfernung des Ziels abhängt. Wenn die Drehzahl zu niedrig, der Zahnradzahn zu klein oder der Abstand zum Zielmaterial zu groß ist, ist das Signal zu flach. Wenn andererseits die Drehzahl hoch, der Zahnradzahn groß oder der Abstand klein ist, zeigt das Signal große Impulse (bis zu 80 V). Die Anwendung und Positionierung von VR-Sensoren erfordert viel Aufmerksamkeit und Fachwissen für die ordnungsgemäße Funktion der Sensoren. Da diese Art von Sensoren bei niedrigen Drehzahl nicht gut funktionieren, eignen sie sich nicht für die Erkennung der Null Drehzahl.

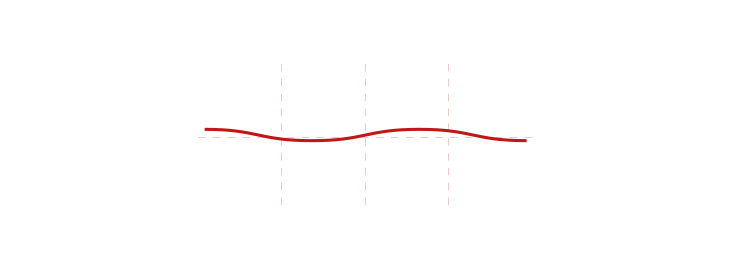

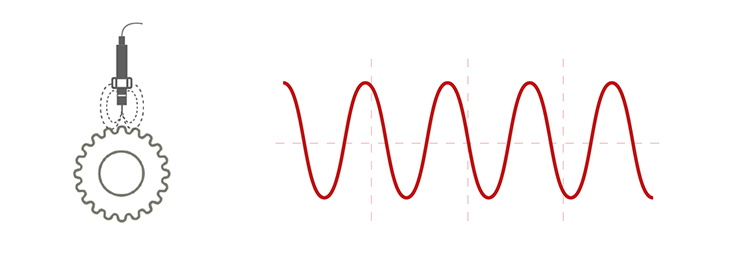

Wirbelstromsensoren

Ein Wirbelstromsensor (Näherungssensor) misst mithilfe eines elektromagnetischen Feldes Änderungen der Entfernung zu einem Objekt. Wenn sich ein Zahnrad am Sensor vorbeibewegt, misst es eine Abstandsänderung. nah (Zahn) und fern (Kerbe). Die Drehzahl kann basierend auf der Zeit zwischen diesen Ereignissen bestimmt werden.

Vorteile

Ein wesentlicher Vorteil einer Näherungssonde ist, dass das Messprinzip sowohl die Impulse als auch die Position zu den Zähnen anzeigt. Dies gibt Aufschluss über den eingestellten Abstand zu den Zähnen des Ziels.

Wirbelstromsensoren sind auch mit einem dynamischen Stromausgang erhältlich, der sehr lange Kabellängen (1000 m +) ermöglicht. Sensoren mit dynamischem Stromausgang werden nicht von der Kabelimpedanz beeinflusst, wie dies bei Näherungssensoren auf der Basis von Spannungssignalen, Hall-Effekt- und VR-Sensoren der Fall ist.

Nachteile

Nachteilig ist die Verwendung von Wirbelstromsensoren zur Drehzahlmessung. Bei hohen Drehzahlen kann es zu einer Sättigung kommen, wodurch die Sinuslinie zunehmend abgeflacht wird. Bewegt sich der Zahnradzahn mit hoher Drehzahl am Sensor vorbei, erkennt ein Wirbelstromsensor kaum Abstandsunterschiede. Je höher die Drehzahl, desto weniger effektiv ist ein Wirbelstromsensor für Drehzahlmessungen.

Ein weiterer Nachteil ist, dass eine Wirbelstromsonde nicht mit der Exzentrizität der Zielbohrung umgehen kann. Die Exzentrizität des Ziels (ein schwingendes Zahnrad) erzeugt einen Sinus innerhalb eines Sinus. Dies führt zu Problemen, insbesondere wenn eine Signalsättigung des betreffenden Signals auftritt. Der Sensor gibt möglicherweise den Sinus der Zahnradexzentrizität anstelle des Sinus des Zahns und der Kerben aus.

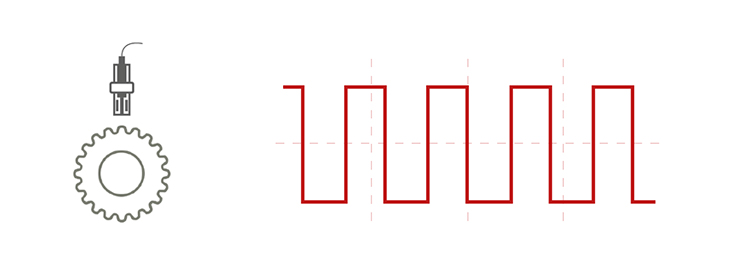

Hall-Effekt-Sensoren

Ein Hall-Effekt-Sensor misst Änderungen des Magnetflusses zwischen dem Magneten und dem Targetmaterial. Die Sensoren verfügen normalerweise über eingebaute Signalaufbereiter, die ein klares Rechtecksignal erzeugen. Im Gegensatz zu VR-Sensoren reagieren Hall-Sensoren eher auf die Größe des Magnetflusses als auf die Drehzahl, mit der er sich ändert. Hall-Effekt-Drehzahlsensoren haben einen breiten Messbereich und können sowohl zur Messung von langsamen oder stationären Teilen als auch von schnellen Teilen verwendet werden.

Vorteile

Ein Vorteil eines Hall-Effekt-Sensors besteht darin, dass der Sensor direkt einen digitalen Ausgang liefert, der einfach zu übertragen und zu verarbeiten ist. Ein weiterer Vorteil ist, dass Hallsensoren in der Regel über eine interne Signalverarbeitung verfügen. Das Signal wird sehr schnell digitalisiert und verstärkt, wodurch es weniger anfällig für Störungen wie elektromagnetische Interferenzen ist.

Nachteile

Aufgrund der eingebauten Elektronik sind Hall-Effekt-Sensoren auf Anwendungen beschränkt, die bei Temperaturen von -40 ° C bis + 150 ° C arbeiten. Darüber hinaus benötigen Hall-Effekt-Sensoren einen 3-Draht-Anschluss.

Warum Hall-Effekt-Sensoren bevorzugt werden:

- Reliable speed registration from standstill. The makes it possible to measure from frequencies as low as 0,1 Hz.

- Digital signals are suitable for long distances (up to 300m).

- Square wave signals are easy to process by speed systems.

- Possible to build two sensor elements in one sensor housing, enabling direction measurements.

- The construction of the sensor is smaller and lighter (weight) than other speed sensors.

- A Hall-effect sensor is less difficult to position correctly than a VR-sensor and less sensitive to eccentricity of the target than eddy current probes.

- This sensor type is the least sensitive to vibrations and temperature fluctuations.

Siehe auch: Überdrehzahlüberwachung »