Ein Kunde betreibt zwei Kolbenkompressoren, die beide für den Prozess kritisch sind. In diese speziellen Fabrik wird ein Halbzeug hergestellt, das in eine andere Fabrik zur Herstellung des Endprodukts benötigt wird. Die Kolbenkompressoren werden alle 12 Wochen regelmäßig auf Verschleiß der Kolbenringe überprüft. Dazu ist eine Abschaltung erforderlich. Nur ein Kompressor verfügt über eine redundante Maschine, jedoch mit einer geringeren Produktionskapazität. Dies bedeutet, dass Produktionsausfälle während des Herunterfahrens unvermeidlich sind.

Das Halbzeug wird in Silos gelagert, um den Produktionsverlust auszugleichen und die Produktion des Endprodukts während der Stillstandszeiten in diese Fabrik fortzusetzen. Die Stillstände dieser Kolbenkompressoren könnten jedoch zu Produktionsausfällen in Höhe von zehntausenden Euro führen. Ganz zu schweigen von der Mechanik, die für die Wartung der Kompressoren erforderlich ist, was zu einem weiteren großen Aufwand führt. Der Kunde erkannte diese ineffiziente Methode, die sich insbesondere bei der Berücksichtigung der unnötigen Stillstände durch die Arbeit mit einem festen Inspektionsintervall bemerkbar machte. Es war nicht unregelmäßig, dass die gesamte Produktion eingestellt wurde, nur um festzustellen, dass die Kolbenringe keinen Ersatz brauchten; Ein äußerst ineffizienter und kostspieliger Prozess.

Ein Strategiewechsel

Der Kunde wollte die Notwendigkeit von Inspektionsstillständen vermeiden, um die Produktivität zu verbessern, die Betriebskosten zu senken und den Wartungsvorgang von periodisch auf zustandsbasiert umzustellen. Sie suchten nach einer zuverlässigen Lösung, die für beide Kompressoraufbauten anwendbar und finanziell zugänglich ist. In Zusammenarbeit mit unserem Partner CPI hat Istec eine Lösung bereitgestellt, die es dem Kunden ermöglicht, von einer vorbeugenden zu einer vorausschauenden Wartungsstrategie überzugehen.

RecipSys 200 Lösung für Zustandsüberwachung

Das RecipSys 200 ist ein kompaktes Zustandsüberwachungssystem für Kolbenkompressoren. Es liefert genaue Echtzeitdaten über den Verschleiß der Kolbenringe und macht regelmäßige Produktionsstillstände für manuelle Inspektionen überflüssig. Aufgrund seines geringen technischen Platzbedarfs ist der RecipSys 200 die perfekte Lösung für diese Anwendung.

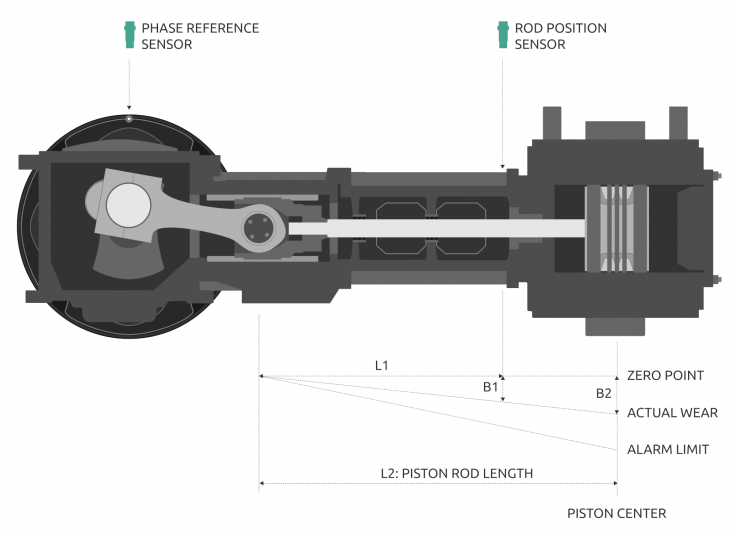

Das RecipSys 200 verwendet zwei Sensoren; einen Phasentrigger (Referenz) zum Filtern des Verschiebungssignals auf den richtigen Phasenwinkel und einen Stangenpositionssensor (Näherungssensor) zum Messen der Stangenposition. Der Phasentrigger macht die Messung viel genauer als jede Gesamtmessung.

Weitere Informationen finden Sie im Anwendungshinweis zu RecipSys 200 »

Das Zustandsüberwachungssystem ermöglicht die Ermittlung des Verschleißes von Kolbenringe. Diese Daten können verwendet werden, um genau abzuschätzen, wann eine Wartung erforderlich ist. Anschließend können die Ressourcen und Materialien, die zur Vorbereitung eines Herunterfahrens benötigt werden, im Voraus geplant werden.

Es ist wichtig zu beachten, dass sich die Kolbenringe nicht immer allmählich abnutzen, was ein Online-Überwachungssystem erforderlich macht. In diesem Fall bestehen die Kolbenringe aus PTFE (Teflon), das durch falsche Kühlung schmelzen kann. Das Material haftet dann an der Zylinderwand, was zu Reibung zwischen den Kolbenringe und der Zylinderwand führt. Dies beschleunigt den Prozess der Abnutzung der kolbenringe übermäßig. Das RecipSys 200 erkennt sofort die Beschleunigung des Abunutzungsprozess und löst einen Alarm aus.

Kompressoreinstellungen

Die Kolbenkompressoren hatten beide unterschiedliche Maschinenspezifikationen:

Kompressor 1

Antrieb:

Gas zum Verdichten:

Drehzahl:

Stangendurchmesser:

Messposition:

Phase trigger Position:

Prozesssituation:

1-Zylinder Kompressor

Elektromotor

Kreisgas, das hauptsächlich aus Wasserstoff besteht.

750 RPM

40 mm

Der Stangenabsenkingssensor befindet sich über dem Kolben, da sich der Abstand zwischen Sensor und Stange aufgrund des Verschleißes des Kolbenringe vergrößert.

In axialer Richtung am Schwungrad.

Die Maschine ist für den Prozess kritisch und es gibt keine redundante Maschine.

Ein Stillstand dieser Maschine bedeutet überhaupt keine Produktion.

Kompressor 2

Antrieb:

Gas zum Verdichten:

Drehzahl:

Stangendurchmesser:

Messposition:

Phase trigger Position:

Prozesssituation:

Elektromotor

Wasserstoff

750 RPM

40 mm

Der Stangenabsenkingssensor befindet sich über dem Kolben, da sich der Abstand zwischen Sensor und Stange aufgrund des Verschleißes des Kolbenringe vergrößert.

In axialer Richtung am Schwungrad.

Die Maschine ist für den Prozess kritisch, es ist jedoch eine redundante Maschine vorhanden. Die redundante Maschine hat jedoch eine geringere Prozesskapazität.

Installation und Implementierung

Zwei RecipSys 200-Module wurden im 4-Zylinder-Kompressor und ein Modul im 1-Zylinder-Kompressor implementiert. Dem Kunden wurde eine komplette schlüsselfertige Lösung einschließlich Sensoren, Kabeln, Schränken und Zubehör geliefert. CPI hat die Kompressoren vorbereitet, damit Istec die Sensoren korrekt installieren und einstellen kann.

Ausgangssignale

Die 4-20-mA-Ausgangssignale werden direkt zum DCS übertragen und dort analysiert. Das DCS verfügt über einen Voralarm, der frühzeitig auf auftretende Ausfälle hinweist. Die Relaisausgänge des RecipSys 200 dienen zum Abschalten der Kompressoren über das DCS. Der Auslösepunkt des Alarms liegt bei 0,4 mm verbleibendem Abstand zwischen Kolben und Zylinderwand. Ein weiterer Relaisausgang zeigt den Sensorstatus über die Spannung und den Strom des Sensors (Sensor OK) sowie die Systemtemperatur und die allgemeine Funktionsweise (System OK) an.

Die Rohausgabe des RecipSys 200 kann bei der Inbetriebnahme für Analysen verwendet werden. Außerdem kann dieser Ausgang bei Problemen zur Überprüfung des Systems verwendet werden, ohne das Eingangssignal zu beeinflussen.

Erfolg

Die Kolbenkompressoren arbeiten jetzt beide mit einer Online Zustandsüberwachungssystem für Kolbenringe abnutz, sodass keine regelmäßigen Inspektionsstillstände erforderlich sind. Das System überwacht eine wichtiger mechanische Indikator und liefert Daten, die für zustandsbasierte Wartungsstrategien (Condition-based maintenance) dieser Kompressoren von entscheidender Bedeutung sind.