Schwingungsmessungen an Kolbenkompressoren erweisen sich aufgrund der natürlichen mechanischen Bewegung dieser Art von Maschinen als schwierig. Es gibt jedoch einige wichtige Teile, die auf Änderungen im Schwingungsverhalten überwacht werden sollten.

Gehäusevibration (Rahmenvibration)

Gehäuseschwingungen resultieren aus verschiedenen Kräften und Bewegungen innerhalb der Maschine und sind Teil der normalen Betriebsbedingungen. Durch das Hin- und Herbewegen der Kolben vibriert, bewegt und verformt sich der gesamte Rahmen mit all seinen Bauteilen kontinuierlich. Außerdem verursachen Saug- und Druckventile beim Öffnen und Schließen bei jeder Umdrehung der Kurbelwelle Stöße. Jede Kraft während einer Umdrehung wirkt sich auf das Vibrationsverhalten der Maschine aus. Solche Kräfte umfassen Gaslastkräfte, Trägheitslastkräfte, hin- und hergehende und rotierende Unwuchtkräfte und Gasunwuchtkräfte. Es ist wichtig zu beachten, dass Hubkolbenkompressoren auch unter optimalen Prozessbedingungen viel stärker vibrieren als ihre rotierenden Äquivalente.

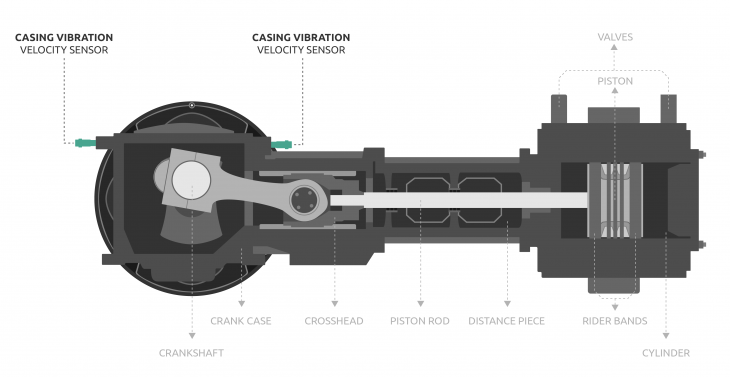

Zur Messung von Gehäusevibrationen an Kolbenkompressoren werden Geschwindigkeitsmessungen verwendet. Typischerweise sind dies piezoelektrische Beschleunigungsmesser oder Geschwindigkeitssensoren mit beweglicher Spule, da die Vibrationsfrequenzen für diese Anwendung normalerweise Komponenten unter 10 Hz umfassen. Die Sensoren werden verwendet, um Defekte wie Unwucht, mechanische Lockerheit und Struktur oder Fundamentprobleme zu erkennen. Ein Sensor sollte an der antriebsseitigen und einer an der nicht antriebsseitigen Seite positioniert werden (Abbildung 1).

Kreuzkopfvibration

Der Kreuzkopf gleitet auf einer geschmierten Oberfläche und bewegt sich hin und her (Hin- und Herbewegung). Wenn der Abstand zwischen der Kreuzkopf und der Oberfläche zunimmt, nimmt auch der Schwingungspegel des Kreuzkopfes zu. Durch die Überwachung der Schwingungen des Kreuzkopfes kann der Bediener die Wartung rechtzeitig planen, um sicherzustellen, dass der Abstand zwischen der Oberfläche und der Kreuzkopf innerhalb akzeptabler Grenzen bleibt.

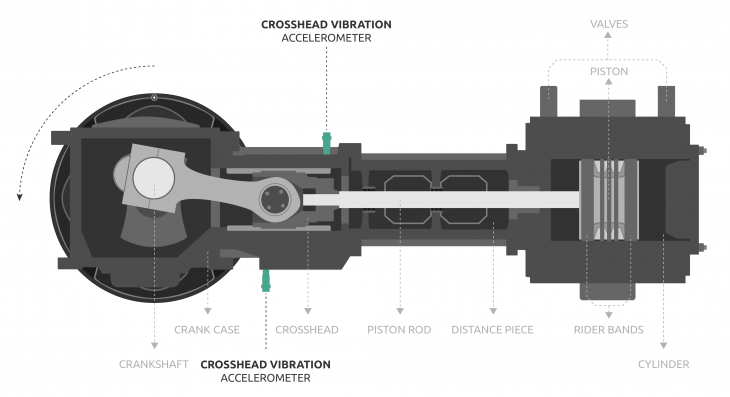

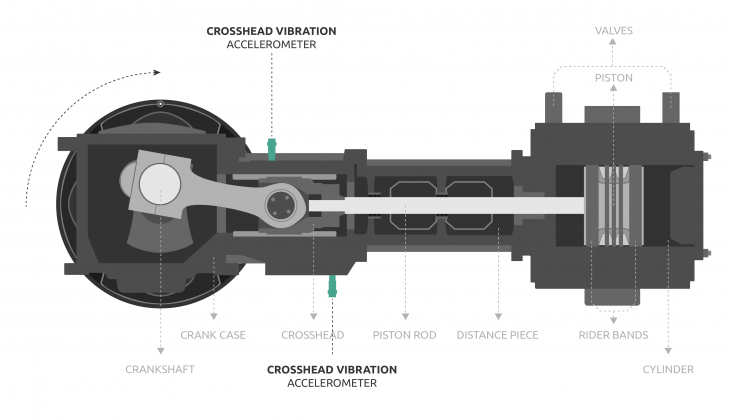

Beschleunigungsmesser werden typischerweise zur Messung von Kreuzkopfvibrationen verwendet, da sie hochfrequente Komponenten überwachen können. Diese Sensoren können Probleme im Zusammenhang mit übermäßigem Kreuzkopfspiel, übermäßigem Spiel in der Kreuzkopfbolzenbuchse und losen oder gerissenen Muttern, Schrauben oder Kolben erkennen. An der Kreuzkopf sollten zwei Sensoren angebracht werden, deren Positionierung von der Drehrichtung abhängt.

- Drehung der Welle im Uhrzeigersinn. Ein Beschleunigungsmesser sollte vertikal über der Kreuzkopfführung links und einer vertical unter der Kreuzkopfführung rechts montiert werden (Abbildung 2).

- Drehung der Welle gegen den Uhrzeigersinn. Ein Beschleunigungsmesser sollte vertikal links unterhalb der Kreuzkopfführung und einer vertikal rechts oberhalb der Kreuzkopfführung montiert werden (Abbildung 3).