Een klant heeft twee zuigercompressoren in gebruik, die beide kritisch zijn voor het proces. Deze specifieke fabriek produceert een halffabricaat die nodig is in een andere fabriek voor het eindproduct. De zuigercompressoren worden elke 12 weken periodiek geïnspecteerd op rider band slijtage. Hiervoor moeten de compressoren worden stilgelegd. Eén van de compressoren heeft een redundante machine, maar deze heeft een lagere productiecapaciteit. Dit betekent dat productieverlies tijdens een inspectie onvermijdelijk is.

Het product (halffabricaat) wordt opgeslagen in silo’s om te compenseren voor eventuele productieverliezen en te zorgen dat de productie van het eindproduct zo min mogelijk lijdt onder een stilstand van deze fabriek. Toch kan een afschakeling van deze zuigercompressoren zorgen voor tienduizenden euro’s aan productieverliezen. Daarnaast brengen de engineers die nodig zijn om service aan de compressoren te verlenen, grote kosten met zich mee. De klant herkende deze inefficiënte werkwijze, wat voornamelijk duidelijk wordt wanneer de periodieke (onnodige) afschakeling van de compressoren met een vast interval in acht wordt genomen. Het kwam met regelmaat voor dat de productie werd stilgelegd om er vervolgens achter te komen dat de rider bands nog niet aan vervanging toe waren; een zeer inefficiënt en kostbaar proces.

Een verandering van strategie

De klant wilde de noodzaak van inspectiestops elimineren om de productiviteit te verbeteren, de operationele kosten te verlagen en de onderhoudswerkzaamheden te wijzigen van periodiek naar CBM. De klant was op zoek naar een betrouwbare oplossing die geschikt en financieel toegankelijk is voor beide compressor configuraties. In samenwerking met onze partner CPI heeft Istec een oplossing geïmplementeerd waarmee de klant van een preventieve naar een predictieve onderhoudsstrategie kan gaan.

RecipSys 200 monitoring oplossing

De RecipSys 200 is een compact monitoring systeem voor zuigercompressoren. Het levert nauwkeurige real-time data van rider band slijtage, waardoor periodieke productiestops voor handmatige inspecties niet langer nodig zijn. De lage technische impact van het systeem maakt de RecipSys 200 bij uitstek geschikt voor deze applicatie.

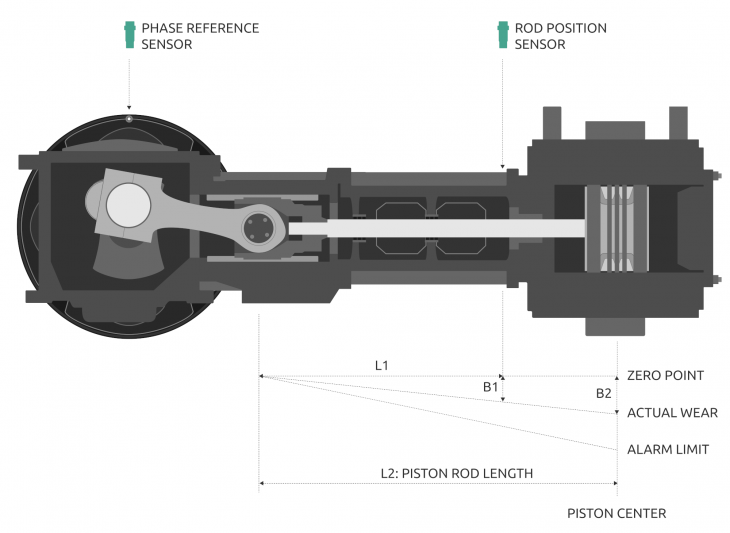

Het systeem gebruikt twee sensoren; een phase trigger om het displacement signaal te filteren op de juiste fasehoek, en een zuigerstang positie sensor (proximity) om de verticale verplaatsing van de zuigerstang te meten (zie onderstaande afbeelding). De phase trigger zorgt ervoor dat de meting in vele mate nauwkeuriger is dan overall metingen.

Lees de RecipSys 200 application note voor meer informatie »

Het monitoring systeem maakt het mogelijk om een trend te maken van rider band slijtage. Deze data kan gebruikt worden om een nauwkeurige schatting te maken van wanneer er onderhoud vereist is. Vervolgens kunnen de middelen en materialen die nodig zijn ter voorbereiding van een productie stop vooraf worden gepland.

Het is belangrijk op te merken dat de rider bands niet altijd geleidelijk verslijten, waardoor een online bewakingssysteem dus essentieel is. Bij deze klant zijn de rider bands gemaakt van PTFE (Teflon), wat kan smelten als gevolg van onjuiste koeling. Het materiaal hecht zich dan vast aan de cilinderwand, waardoor er frictie ontstaat tussen de rider band en de cilinderwand. Hierdoor versnelt het slijtage proces van de rider bands. De RecipSys 200 detecteert de versnelling van het slijtage proces direct en activeert een alarm.

Compressor configuraties

De zuigercompressoren hadden beide andere machine specificaties:

Compressor 1

Type:

Aandrijving:

Gecomprimeerd gas:

Operationele snelheid:

Diameter zuigerstang:

Meetpositie:

Phase trigger positie:

Proces situatie:

2-cilinder compressor

Elektromotor

Recycle gas wat voornamelijk bestaat uit waterstof.

750 RPM

40 mm

De rod drop sensor is boven de zuigerstang gepositioneerd, aangezien de afstand tussen de sensor en de zuigerstang toeneemt naarmate de rider bands slijten.

In axiale richting, op het poolwiel.

De machine is kritisch voor het proces en er is geen redundante machine aanwezig. Een afschakeling van deze machine betekent dat er geen productie mogelijk is.

Compressor 2

Type:

Aandrijving:

Gecomprimeerd gas:

Operationele snelheid:

Diameter zuigerstang:

Meetpositie:

Phase trigger positie:

Proces situatie:

4-cilinder compressor

Elektromotor

Waterstof

500 RPM

40 mm (voor alle zuigerstangen)

De rod drop sensor is boven de zuigerstang gepositioneerd, aangezien de afstand tussen de sensor en de zuigerstang toeneemt naarmate de rider bands slijten.

In axiale richting, op het poolwiel.

De machine is kritisch voor het proces, maar er is een redundante machine aanwezig. De redundante machine heeft echter een lagere productiecapaciteit.

Installatie en implementatie

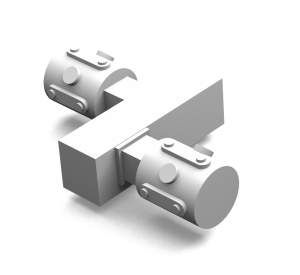

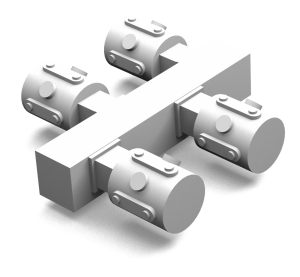

Twee RecipSys 200 modules zijn geïmplementeerd op de 4-cilinder compressor en één module op de 2-cilinder compressor. Een complete turn-key oplossingen is aan de klant geleverd, inclusief sensoren, bekabeling, instrumentatiekasten en accessoires. CPI heeft de compressoren voorbereid zodat Istec de sensoren op de juiste wijze kon installeren en afstellen.

Uitgangssignalen

De 4-20 MA uitgangssignalen gaan direct naar het DCS voor het trenden en analyseren. Het DCS heeft een vooralarm die een indicatie geeft van beginnende machinefouten. De relais uitgangen van de RecipSys 200 worden gebruikt om, bij overschrijding van de ingestelde grenswaarden, de compressoren af te schakelen via het DCS. De grenswaarde waarop het alarm geactiveerd wordt is op 0,4mm speling tussen de zuiger en de cilinderwand. Een andere relais uitgang wordt gebruikt om de sensor status aan te duiden via de spanning en stroom van de sensor (Sensor OK) en de systeem temperatuur en algemene werking (System OK).

Resultaat

De zuigercompressoren hebben nu beide een online rider band monitoring systeem waardoor periodieke handmatige inspectiestops niet langer nodig zijn. Het systeem bewaakt een belangrijke mechanische indicator en levert gegevens die cruciaal zijn voor CBM-strategieën op deze compressoren. De klant heeft nu meer controle over de compressoren en is tegelijkertijd in staat om de onderhoudskosten te beperken.