Ersetzen eines veralteten Jaquet FT3000 durch ein modernes SpeedSys 200 Überdrehzahlerkennungssystem

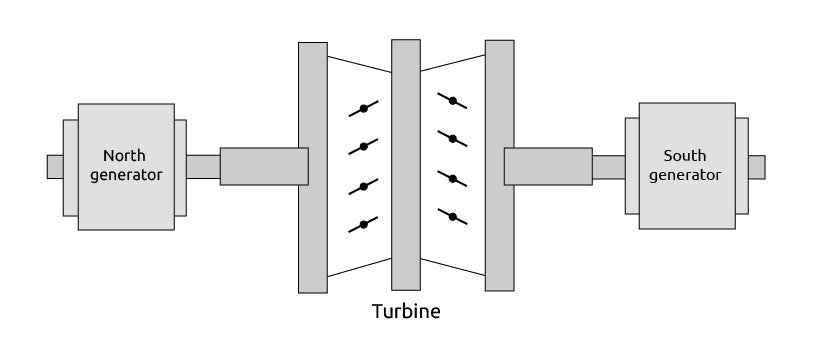

Während des Hochofenprozesses bei Tata Steel werden Gase freigesetzt, die viel Energie enthalten. Mit diesen Gasen wird die Gasexpansionturbine (Expander) angetrieben, die anschließend zwei Generatoren antreibt. Die Nutzung der in den überschüssigen Gasen gespeicherten Energie ist eine kostengünstige Möglichkeit, diese Gase wiederzuverwenden, die sonst keinem anderen Zweck dienen würden. Daher haben der Expander und die beiden Generatoren eine wichtige Funktion für den Prozess.

Herausforderung

Tata Steel bemerkte ein Problem mit einem der Drehzahlsensoren, der Teil des Überdrehzahlschutzsystems ist. Istec wurde gebeten, alle Drehzahlsensoren in der 2oo3-Konfiguration durch neue Hall-Effekt-drehzahlsensoren zu ersetzen, gefolgt vom Testen und Verifizieren des Überdrehzahlerkennungssystems (ODS) und der neuen Drehzahlsensoren.

Während dieser Tests zeigte das ODS abnormales Verhalten und funktionierte nicht so, wie es sollte. Woher die Fehlfunktion des ODS stammte, war nicht klar. Damit blieben Tata Steel zwei Optionen: das Überdrehzahlerkennungssystems, die interne Verkabelung und ihre Funktionalitäten vollständig zu überprüfen (1) oder das gesamte System durch ein neues ODS zu ersetzen (2).

Da das FT3000 ODS von seinem Hersteller (Jaquet) eingestellt wird und keine Ersatzteile mehr verfügbar sind, entschied sich Tata Steel, ihr aktuelles System zu ersetzen und ein modernes ODS zu kaufen und zu implementieren: das Istec SpeedSys 200.

Da Ausfallzeiten kostspielig sind, war ein schneller Prozess unerlässlich; Lieferung innerhalb einer Woche, Engineering innerhalb eines Tages und Installation innerhalb eines Tages. Obwohl dies eine ziemliche Herausforderung darstellt, verfügt Istec über die internen Kapazitäten und Fähigkeiten, dies zu tun.

Tata Steel bevorzugte eine Ersatzlösung, die die notwendigen infrastrukturellen Anpassungen auf ein Minimum reduzierte, was ein wenig kundenspezifisches Engineering durch unsere Spezialisten erforderte.

Lösing

Um das erforderliche Engineering zu erleichtern, bildete Istec die vorhandene Hardware ab, einschließlich aller Sensoren und aller Ein- und Ausgänge sowie aller (Sicherheits-)Funktionen des vorhandenen ODS.

Altes System

Das veraltete FT3000-System wurde mit folgenden 19“-Karten konfiguriert:

- Drei FTFU3024 Überdrehzahlerkennungskarten

- Ein FTW3013 analoge Ausgangskarte zu PLC/DCS

- Ein FTK3072 Kommunikationsmodul an einen PC

Die 24-V-Gleichstromversorgung wurde direkt auf der Rückseite des Racks angeschlossen. Es wurden keine Filter oder zusätzliche Netzteile verwendet.

Neues System

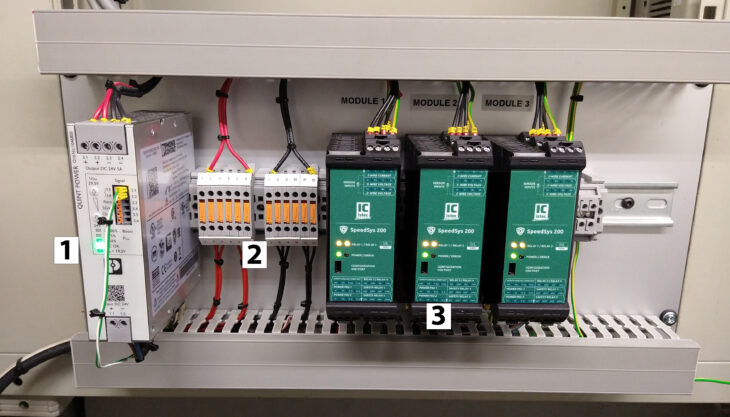

Der FT3000 wurde durch eine 2oo3 SpeedSys 200 Installation ersetzt. Die DIN-Schienen-Montage, wie im Bild unten gezeigt, wurde in unserer Werkstatt auf einer 19-Zoll-Aluminiumplatte vorbereitet, was eine schnelle und einfache Installation in das vorhandene 19-Zoll-Rack ermöglicht, in dem zuvor das FT3000-System installiert war. Diese Installation deckt alle Kernfunktionen des veralteten FT3000 ab, der ersetzt wurde.

Leistungen

- Umfassende Lieferung und Unterstützung von Speed-Hardware und -Installation

- Kundenspezifisches Engineering durch Istec-Spezialisten

- Die neue Installation deckt alle Kernfunktionen der vorherigen Installation ab

- Schnelle Fehlersuche, Lieferung, Installation und Inbetriebnahme.

Auswirkung

Die neue SpeedSys 200-Installation entspricht den Anforderungen von Tata Steel und bietet alle Kernfunktionen des vorherigen ODS, ohne dass wesentliche Anpassungen an der Infrastruktur erforderlich sind. Diese Low-Impact-Installation ist konstruktionsbedingt SIL 2-zertifiziert, im Gegensatz zu einer betriebserprobten Installation, wodurch das erforderliche Testintervall viel länger ist als bei der vorherigen FT3000-Installation. Die Gasexpansionsturbine kann nun ohne Störung durch ein fehlerhaft funktionierendes Sicherheitssystem sicher betrieben werden.