Een centrifugaalcompressor gebruikt middelpuntvliedende kracht om druk op te bouwen en wordt ingezet bij verschillende toepassingen. De compressor laat lucht versnellen vanuit het midden van het schoepenwiel en laat dit vervolgens vertragen in een diffuser. Tijdens dit luchtexpansieproces wordt de snelheidsenergie omgezet in potentiële energie in de vorm van luchtdruk.

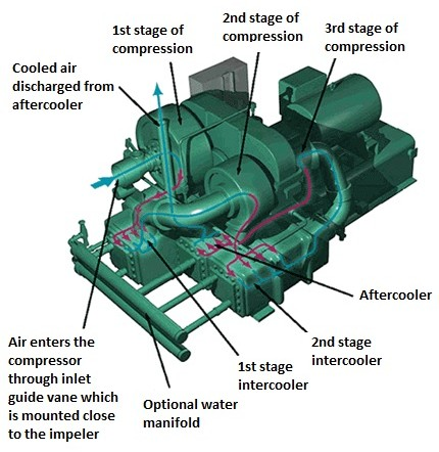

Meertraps centrifugaalcompressoren, en in het bijzonder drietraps, zijn in veel fabrieken aanwezig en noodzakelijk voor een proces. Iedere afzonderlijke trap kan drukstijgingen van 2:1 tot 3:1 creëren en een opeenvolgende derde trap zal dit kunnen verhogen tot een drukverhoging van 8:1. Een ander groot voordeel van drietraps-compressoren is de eenvoudige regeling van temperatuur en vocht bij iedere compressietrap.

Een centrifugaalcompressor is een complexe machine en bestaat uit vele componenten:

- Motor

- Hoofdtandwiel om luchtcompressiefasen aan te drijven.

- Inlaat smoorventiel of inlaatgeleideschoepen (IGV’s)

- Eerste luchtcompressiefase

- Intercooler 1

- Tweede luchtcompressiestap

- Intercooler 2

- Derde luchtcompressiestap

- Nakoeler

- Afblaasventiel

- Terugslagklep

- Bedieningspaneel

Applicatie

Hedendaagse centrifugale luchtcompressoren zijn efficiënt, betrouwbaar en compact en worden meestal inclusief de aandrijving, tandwielkast, koeling, leidingen en bedieningspaneel op één fundatie geplaatst. Moderne centrifugale luchtcompressoren bevatten geavanceerde technologie wat vele voordelen brengt voor de eindgebruikers. Hierbij moet gedacht worden aan olievrije luchttoevoer, eenvoudige installatie, goedkope bediening en eenvoudig onderhoud. Hierdoor worden centrifugaalcompressoren op grote schaal gebruikt in vele industrieën:

- Olie & gas

- Chemie

- Petrochemie

- Energie

- Pulp- en papierindustrie

- Voedingsindustrie

- Textielindustrie

Storingen en oorzaken

Een storing of mechanisch falen van een centrifugaalcompressor kan ernstige gevolgen hebben voor het productieproces van een fabriek. Het zal er niet alleen voor zorgen dat andere apparatuur in storing treedt maar ook is er sprake van verhoogde veiligheidsrisico’s voor mens en milieu, productiestilstand, verloren productie-inkomsten en dure reparaties.

Storingen kunnen verschillende oorzaken hebben maar de meest voorkomende is de mechanische componentstoring als gevolg van onbalans, verkeerde uitlijning, metaalmoeheid, onvoldoende of onjuiste smering, afdichtingsfouten en het ophopen van substantie.

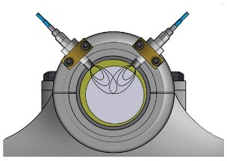

De as is het kritieke roterende deel om beweging over te brengen en krachten binnen het compressiemechanisme te dragen. De lagers zijn bevestigd aan de behuizing om zowel de as als de as te ondersteunen. Daarom zijn as-vibraties of vibraties op het lagerhuis de eerste symptonen en een betrouwbare indicator voor veel problemen van het centrifugale luchtcompressorsysteem.

Machinebewaking

Voor veel fabrieken zijn centrifugaalcompressoren van cruciaal belang, een betrouwbare werking is dan ook essentieel. Het is daarom belangrijk om deze machines op diverse indicatoren te monitoren voor het inzichtelijk krijgen van de machineconditie zodat storingen kunnen worden voorkomen. Vibratiemonitoring is één van de meest gebruikte methoden waarmee beginnende storingen snel worden gedetecteerd voordat deze voor ernstige gevolgen kunnen zorgen. Het implementeren van vibratiemonitoring brengt daarom vele voordelen met zich mee die per saldo allemaal zorgen voor betere financiële resultaten:

- Het verhoogt de uptime en productie-output

- Het voorkomt onverwachte stilstand en reparatiewerkzaamheden

- Het draagt bij aan een efficiënte onderhoudsplanning

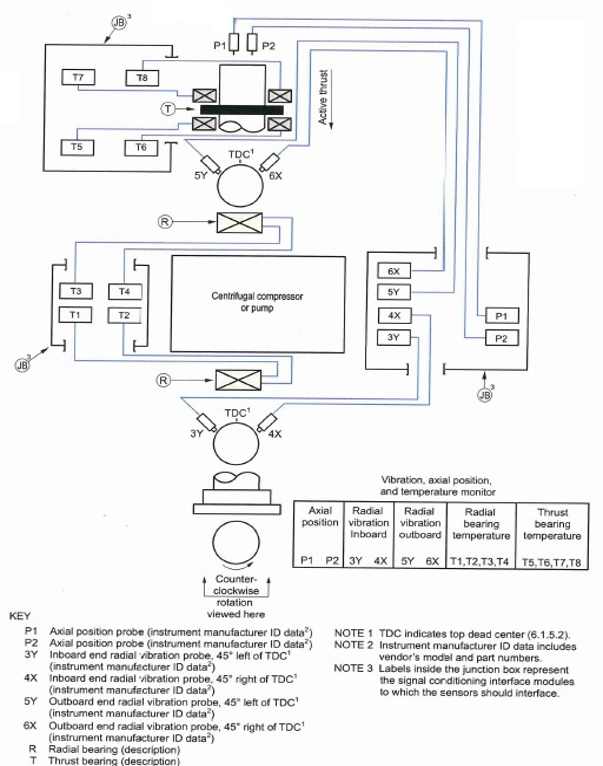

Het American Petroleum Institute (API) is een groot voorstander van de ontwikkeling van standaarden voor machinebewaking en de door hen opgestelde API-670 standaard wordt door veel eindgebruikers van roterende machines gehanteerd. Vanaf 1970 accepteerde API afstandssensoren (proximity sensoren) als geschikt meetinstrument voor het bepalen van acceptabele astrillingen tijdens fabrieksacceptatietests (FAT). De API 670 werd later aangevuld met inhoud over de temperatuur en materiaal voor huis-vibratiemetingen op tandwielkasten.

In 2001 werd de API 670-standaard opnieuw herzien en kreeg het de titel Machinery Protection Standard. Inmiddels is de API 670 de meest toegepaste standaard voor vibratiemonitoring ter wereld geworden omdat het erkende “goede technische werkwijzen” voor vibratiemonitoringsystemen bevat.

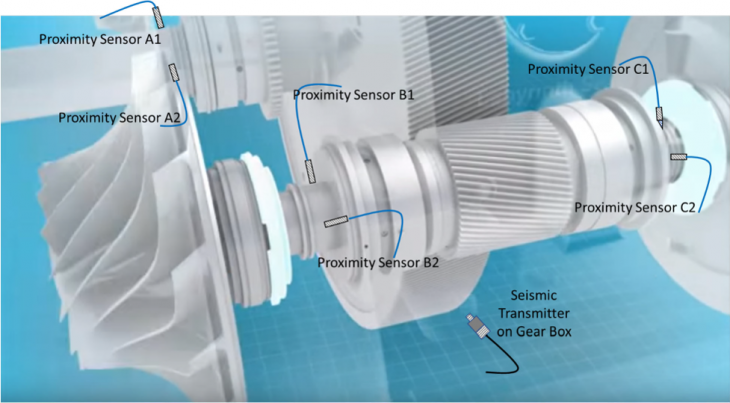

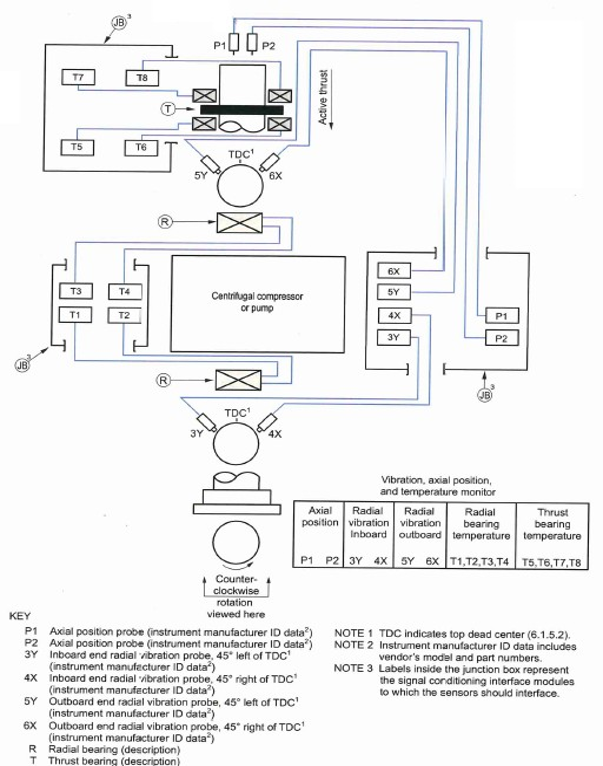

Figuur 4 komt uit de API-standaard en geeft weer dat er minimaal twee axiale en twee paar radiale vibratiesensoren (X en Y) moeten worden geplaatst op een centrifugaalcompressor met glijlagers voor het op een juiste wijze monitoren van as-vibraties. Uit ervaring adviseren wij ook om minstens één set seismische vibratiesensoren op de lagerbehuizing te monteren voor het monitoren van huisvibraties.

Sensoren

Istec levert de meest nauwkeurige en betrouwbare meetsystemen en sensoren van gerenommeerde leveranciers en biedt hierbij alle support om de veiligheid en beschikbaarheid van machines te maximaliseren.

Voor het monitoren van een drietraps-centrifugaalcompressor is het aan te raden om minstens één sensor (Metrix MX2034) per waaier te monteren voor het meten van radiale vibratie en minstens één seismische opnemer (ST5484E) voor het meten van vibraties van de tandwielkast. Het 4-20mA signaal kan naar een PLC/DCS worden geleid en het gebufferde ruwe signaal kan gebruikt worden voor vibratieanalyse. Voor het verkrijgen van een totaalbeeld moet er ook bij ieder lager, door middel van twee sensoren, een XY meting worden gemonteerd.

Advanced Features of MX2034 Proximity Transmitter

Cross Talk-storing voorkomen

De Cross Talk-elimination functionaliteit wordt gebruikt wanneer proximity sensoren dicht bij elkaar (25mm of minder) worden gemonteerd. Deze functionaliteit wordt op één van de sensoren toegepast die een andere sensor in de omgeving kan storen. Door de oscillatiefrequentie van de transmitter te veranderen verschilt deze van de andere sensor waardoor Cross Talk-storing wordt voorkomen.

De Cross Talk-elimination functionaliteit wordt gebruikt wanneer proximity sensoren dicht bij elkaar (25mm of minder) worden gemonteerd. Deze functionaliteit wordt op één van de sensoren toegepast die een andere sensor in de omgeving kan storen. Door de oscillatiefrequentie van de transmitter te veranderen verschilt deze van de andere sensor waardoor Cross Talk-storing wordt voorkomen.

Piekdemping

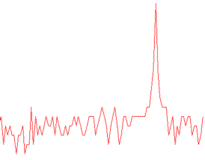

De piekdemping functionaliteit wordt toegepast om te voorkomen dat elektrische ruis met een hoge amplitude van buiten het vibratiemonitoringssysteem invloed heeft op de werking van het meetsysteem. Tijdelijke hoge amplituden die van korte duur zijn, meestal minder dan 50 milliseconden, worden gedempt waardoor de kans op een false-positive, ofwel een onbetrouwbaar resultaat, wordt verkleind.

De piekdemping functionaliteit wordt toegepast om te voorkomen dat elektrische ruis met een hoge amplitude van buiten het vibratiemonitoringssysteem invloed heeft op de werking van het meetsysteem. Tijdelijke hoge amplituden die van korte duur zijn, meestal minder dan 50 milliseconden, worden gedempt waardoor de kans op een false-positive, ofwel een onbetrouwbaar resultaat, wordt verkleind.

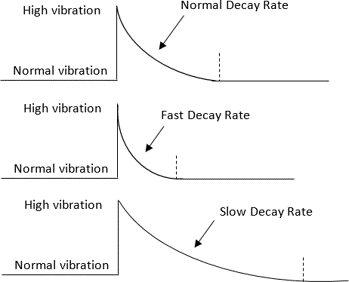

4‐20mA vervalsnelheid

Deze functionaliteit wordt gebruikt om de huidige decay-snelheid (vervalsnelheid) van het 4-20mA signaal aan te passen. Wanneer de opnemer hogere vibraties detecteert, verhoogt deze onmiddellijk de stroomuitgang om de verandering van het vibratieniveau weer te geven. De stroom zal echter niet direct sterk dalen wanneer de hoge vibraties stoppen. De instelbare vervalsnelheid zorgt voor constante metingen van de 4-20 mA uitgang bij verschillende machinesnelheden.

Deze functionaliteit wordt gebruikt om de huidige decay-snelheid (vervalsnelheid) van het 4-20mA signaal aan te passen. Wanneer de opnemer hogere vibraties detecteert, verhoogt deze onmiddellijk de stroomuitgang om de verandering van het vibratieniveau weer te geven. De stroom zal echter niet direct sterk dalen wanneer de hoge vibraties stoppen. De instelbare vervalsnelheid zorgt voor constante metingen van de 4-20 mA uitgang bij verschillende machinesnelheden.