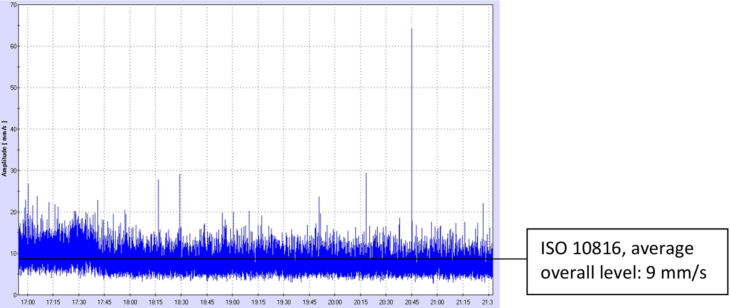

Een recent gereviseerde oliepomp vertoont na een korte tijd in bedrijf te zijn een abnormaal trillingsbeeld. Wat te doen? In dit verslag wordt een casus besproken waarbij tijdens periodieke vibratiemetingen een afwijking wordt vastgesteld. De problemen worden gekenmerkt door het stijgen van de vibratiewaarden, die daardoor de door ISO 10816 vastgestelde grenzen passeren. De installatie in casu is een stoomturbine installatie, waarbij de hoofd olie pomp wordt aangedreven door een stoomturbine. De metingen op deze installatie worden geanalyseerd via Condition Monitoring.

3 januari

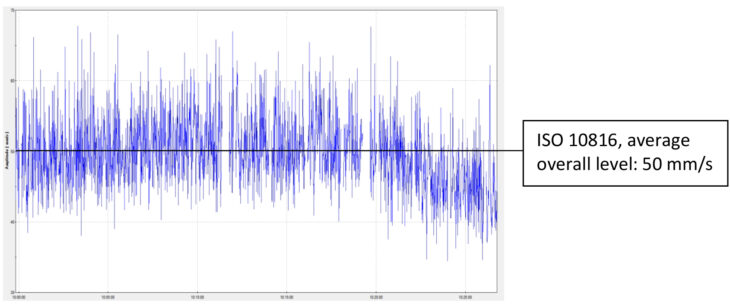

28 januari

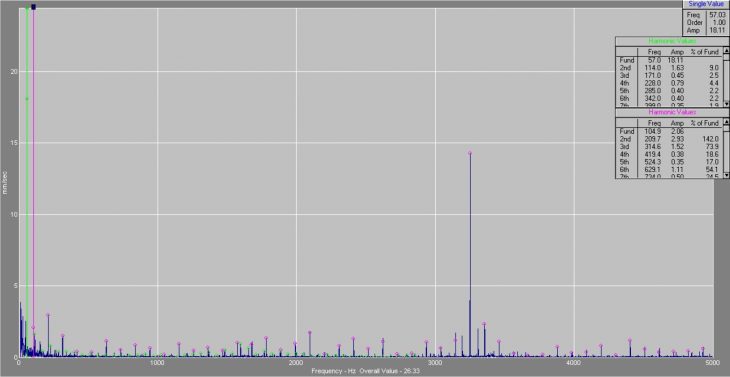

Spectrum van 28 januari

Analyse:

Zichtbare frequenties:

- 1xRPM olie pomp (57 Hz) die varieert tussen de 18 and 30 mm/s RMS.

- 2xRPM olie pomp (114 Hz) van 1,5 mm/s.

- 1xRPM turbine (104 Hz) van 2 mm/s.

- Vele harmonische van het turbine toerental, rond de 1 mm/s per piek.

- De tandingrijp frequentie van 14 mm/s heeft zijbanden van allebei de toerentallen (57 Hz en 104 Hz).

Conclusie:

De verschillende frequenties met de bijbehorende niveaus zijn een aanduiding voor slijtage en vergrootte spelingen op de tandwieloverbrenging en de lagers. Daarnaast is de uitlijning waarschijnlijk ook niet correct. Gezien de zeer snelle stijging van de niveaus, is dit een ernstig probleem.

De metingen zijn gedaan met 3 verschillende sensoren en 2 verschillende meetsystemen om te garanderen dat het beeld juist is. Volgens de ISO norm 10816-3 valt het vibratie niveau in zone D: Vibration values within this zone are normally considered to be of sufficient severity to cause damage to the machine.

Advies:

De installatie zo snel mogelijk afzetten en de oliepomp reviseren. Tijdens deze revisie extra aandacht vestigen op de volgende punten:

- De lagerspeling van alle pomplagers controleren.

- Controleer de uitlijning van de tandwielen en check het loopvlak met behulp van een

blauwdruk. Dit in combinatie met de speling van de tanden van de 2 tandwielen. - De gehele uitlijning van de pomp controleren.

- Inspecteer de waaier op beschadigingen.

Gevolg:

De klant heeft de adviezen in de rapportage bekeken en intern besproken. Gezien de extra tijd dat de originele revisie al langer had geduurd, met de inkomsten die de machine op het moment dat deze draaide genereerde, is besloten door te blijven draaien. Na een aantal weken door blijven draaien was plotseling de hulp-oliepomp in vol bedrijf. De hoofd-oliepomp had geen opbrengst meer. Tijdens een inspectie bleek dat de oliepomp niet meer draaide.

Gevolg van de installatie door laten draaien

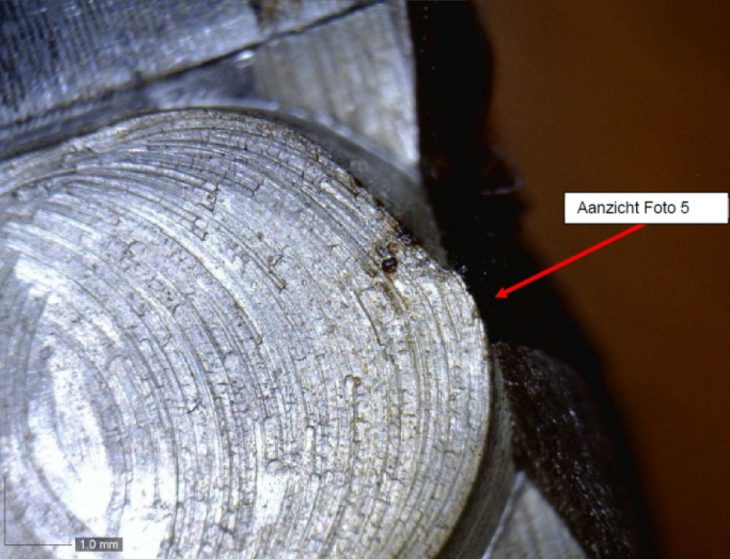

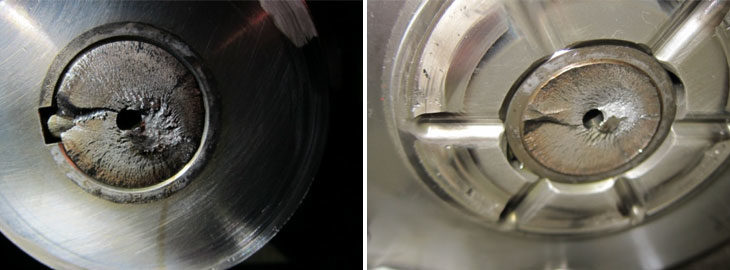

Links: As-breuk aan turbinezijde

Rechts: As-breuk aan pompzijde

Conclusie as-breuk inspectie

Het breukvlak zoals te zien is in bovenstaande foto’s is een typisch breukvlak dat hoort bij vermoeiing. Duidelijk zichtbaar zijn de groeilijnen die in anti-kloksgewijze richting lopen, en de restbreuk vlakken rechts van het midden. Uit het schadebeeld is voorts duidelijk te zien dat de scheurinitiatie heeft plaats gevonden in de overgang tussen de bodem van de spiebaan en de wand van de spiebaan.

Het breukvlak heeft tijdens het doorbreken van de as voor wat beschadigingen gezorgd op de groeilijnen. Dit kan worden beschouwd als secundaire schade. De restbreuk, die sterk plastisch is vervormd, wordt ook beschouwd als secundaire schade.

Spiebaan met slecht oppervlak en overgang naar verjonging van de as

De reden dat juist hier de breuk is begonnen, is te vinden in de spiebaan van de as. Deze spiebaan is bewerkt met een botte frees, waarbij kleine scheurtjes al bij het ontwerp proces zijn ingebracht.

Daarnaast is er een verjonging van de as, precies te vinden bij de spiebaan. Deze verjonging is afgewerkt met een te scherpe overgang, waardoor kerfwerking plaatsvindt. Dit is het zwakste deel van de as en mag zich daarom nooit in of nabij een spiebaan bevinden.

Een veel voorkomende oorzaak voor een vermoeiingsbreuk is een foutieve uitlijning. Deze uitlijnfout zorgt voor een sterk variërende dynamische belasting, wat op zijn beurt het vermoeiingsproces versneld.