In vele industrieën en applicaties zijn temperatuurmetingen de primaire parameter om processen te sturen. De temperatuur speelt namelijk een belangrijke rol in processen; het heeft invloed op efficiëntie (en dus financieel resultaat), op veiligheid en op kwaliteit. Een temperatuur meten lijkt wellicht vrij eenvoudig maar er zijn veel factoren die invloed hebben op de juiste instrumentkeuze. In dit artikel lichten we toe hoe je tot de juiste keuze komt.

Weerstandsthermometer, thermokoppel of bi-metaal thermometer

In een eerder artikel hebben we al toegelicht hoe de werking van een weerstandsthermometer technisch gezien verschilt ten opzichte van een thermokoppel. Maar hoe maak je nu de juiste keuze?

Er zijn vele factoren die meespelen bij het kiezen van de juiste meetmethode. Hierbij moet gedacht worden aan het potentiële temperatuurbereik, de vereiste nauwkeurigheid, de vibratietolerantie, de reactietijd, de benodigde kalibratie, de verwachte levensduur, de life-cycle kosten, de aanschafkosten en nog diverse factoren. Om een eerste stap te zetten dient er gekeken te worden naar de eerste drie factoren:

- Wat is het temperatuurgebied waarbinnen gemeten dient te worden?

Temperatuursensoren kunnen onbetrouwbare meetdata geven als zij worden ingezet voor temperatuurmetingen die buiten het gespecificeerde werkgebied liggen. Als er een temperatuurmeting gedaan moet worden binnen een proces waar temperaturen hoger dan 600-700°C kunnen worden verwacht, dan is het aan te raden een thermokoppel te gebruiken. - Wat is de gewenste nauwkeurigheid van de meting?

Over het algemeen zijn weerstandsthermometers (RTD sensoren) nauwkeuriger dan thermokoppels. Als de verwachte temperatuur dus onder de 600°C blijft is een weerstandsthermometer een nauwkeurigere oplossing. - Is er sprake van vibraties in het proces (machines, leidingwerken, et cetera) waar rekening mee gehouden dient te worden?

Thermokoppels zijn beter bestand tegen vibraties dan weerstandssensoren vanwege de dikke bedrading. Weerstandssensoren met een dunne film kunnen echter ook goed tegen vibraties en kunnen dus ook worden overwogen. - Dient de temperatuur direct afgelezen te kunnen worden op de meetlocatie?

Bij bimetaal-thermometers wordt de meetwaarde analoog weergegeven met een naald op een ronde schaalverdeling. De meetwaarde is hierdoor direct af te lezen op de locatie zonder externe indicator, maar omdat er geen 4-20 mA signaal beschikbaar is van de meetwaarde kan dit niet naar een temperatuurschakelaar, PLC of DCS worden gestuurd.

Thermowell of beschermbuis?

Naast het kiezen van de juiste temperatuursensor is het ook belangrijk om deze zo nodig te beschermen tegen de vaak ruwe omstandigheden binnen het proces. De meest gebruikte beschermingen zijn de zogeheten beschermbuis en thermowell. Een beschermbuis is eenvoudigweg een buis met een ingelaste bodem aan de ene zijde en een proces-aansluiting aan de andere zijde. Een thermowell daarentegen is een bescherming welke wordt vervaardigd uit vol materiaal. Ook deze keuze wordt gemaakt op basis van de proces-omstandigheden waarin de meting wordt geplaatst. Het is niet alleen belangrijk voor een betrouwbare meting, het zorgt ook voor een langere levensduur van de temperatuursensor, tevens maakt een thermowell of een beschermbuis het makkelijker om een defecte sensor te vervangen.

Maar waar moet je dan precies op letten bij het kiezen van de juiste bescherming? Om een eerste stap te zetten kun je de volgende vragen doorlopen:

- Wat zijn de procescondities?

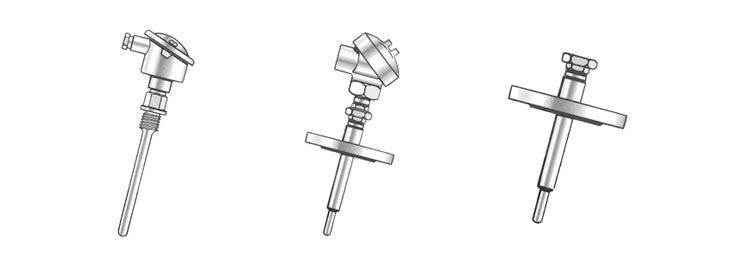

Welke druk, temperatuur, flow-snelheid en medium kunnen er worden verwacht? Al deze factoren kunnen al uitsluitsel geven of een beschermbuis of een thermowell geschikt is. Als er bijvoorbeeld sprake is van een hoge druk dient er gekozen te worden voor een thermowell omdat deze uit vol materiaal is vervaardigd wat het risico op scheuren verkleint. Dit is slechts één voorbeeld hoe een verwachte procesconditie de eerste keuze tussen een beschermbuis en een thermowell bepaald. - Welke proces-aansluiting kan/moet ik toepassen?

Ook hier wordt dit in grote mate bepaald door de procesomstandigheden. De drie meest gebruikte methodes zijn:- schroefverbinding,

- flensverbinding

- gelaste verbinding.

- Wat zijn de bestendige materialen?

Er zijn een aantal factoren die meespelen bij het kiezen van het juiste materiaal. Ten eerste speelt de temperatuur een belangrijke rol. Zo kan roestvrij staal worden ingezet tot temperaturen van 900°C maar voor hogere temperaturen zijn andere materialen toepasbaar waaronder inconel, incoloy, chroomstaal, hastelloy en keramiek. Ten tweede is het belangrijk om te weten met welk medium de thermowell in contact komt. Tot slot is de compatibiliteit met het leidingwerk een factor die meespeelt in de materiaalkeuze. - Wat is de beste profiel voor de applicatie?

De drie meest voorkomende profielen zijn: aflopende profielen, rechte profielen en getrapte profielen. Een aflopend profiel kent een snelle reactietijd en een sterke constructie, maar geven relatief veel weerstand op de flow. Een recht profiel is ook een sterke constructie maar de reactietijd is aanzienlijk hoger en ook deze creëert veel weerstand op de flow. Het getrapte profiel kent een veel lagere weerstand en heeft een snelle reactietijd maar daarentegen is het een minder sterke constructie in verhouding tot het aflopende en het rechte profiel.

Er zijn nog meer overwegingen bij het kiezen van de juiste thermowell. Het is daarom goed om te weten wat veel voorkomende oorzaken zijn van problemen met thermowells. Logischerwijs wil je voorkomen dat een thermowell gaat scheuren of zelfs afbreekt. Veel voorkomende oorzaken van problemen met thermowells zijn:

- Zware krachten (bijvoorbeeld door de flow)

- Overmatige statische druk

- Hoge temperaturen

- Erosie

- Vibraties die voortkomen uit de flow

Het belang van hoge meetnauwkeurigheid en betrouwbaarheid

Zelfs de kleinste meetafwijking kan verstorend zijn voor het proces en resulteren in hoge kosten. Het is daarom zeer belangrijk dat een temperatuurmeting accuraat is, herhaalbaar is en betrouwbaar is. Er zijn drie punten waarmee rekening gehouden dient te worden:

- Identificeer de prestatiefactoren

Belangrijke factoren voor een nauwkeurige meting is de accuraatheid, de herhaalbaarheid en de stabiliteit van de meting. Herhaalbaarheid, wat ook wel gezien kan worden als de precisie, is de mate waarin herhaalde metingen onder onveranderde condities dezelfde resultaten geeft. Accuraatheid is de mate waarin de temperatuurmeting de exacte temperatuurwaarde geeft. Stabiliteit is de mate waarin de meting na verloop van tijd dezelfde resultaten blijft geven en dus dat de accuraatheid niet terugloopt. - Bereken de meetnauwkeurigheid

De meest gebruikte manier om de accuraatheid (meetnauwkeurigheid) te berekenen van een temperatuurmeting is door middel van een methode die Total Probable Error (TPE) wordt genoemd. De TPE geeft de waarschijnlijkheid op fouten gebaseerd op de verwachte installatie-omstandigheden. - Gebruik bewezen transmitter technieken

Er zijn diverse geavanceerde transmitter-technieken beschikbaar en op basis van diverse factoren dient de juiste keuze worden gemaakt. Zo zijn er fabrieken die last ondervinden van omgevingsruis van spanningspieken, kan er sprake zijn van veel vibraties, schommelingen in de omgevingstemperatuur.

Bekijk hier ons temperatuur-assortiment »

Wilt u advies op maat? Neem dan contact op met onze specialisten »