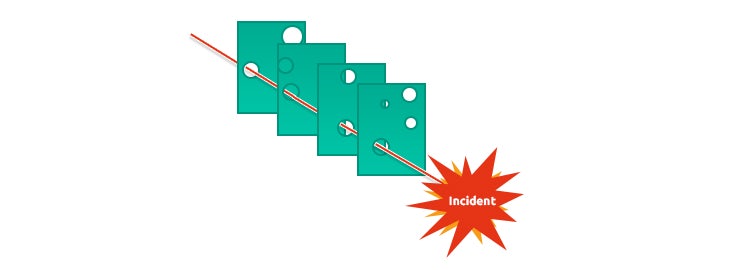

Om te zorgen voor procesveiligheid in een fabriek wordt er gebruik gemaakt van beschermingslagen; risico beperkende maatregelen. Deze beschermingslagen kunnen gerelateerd zijn aan mensen, het proces of de fabriek (en machines). Hoe groter het risico des te meer beschermingslagen er nodig zijn om tot een maximaal tolereerbaar risico te komen.

Ideaal gezien zouden elk van de beschermingslagen 100% goed functioneren. Helaas laat de praktijk vaak zien dat de beschermingslagen die zorgen voor procesveiligheid om verschillende redenen niet 100% functioneren. Zo worden bijvoorbeeld procedures niet altijd gevolgd, kunnen er onderdelen defect zijn, doet corrosie zich voor en worden er ontwerpfouten gemaakt. Daarbij geldt er voor elke afdeling, zo ook voor de maintenance afdeling, een budget waar men zich aan dient te houden. Dit zorgt niet altijd voor de gewenste uitkomst; er moet worden bezuinigd en de maintenance afdeling verliest personeel of er wordt minder geïnvesteerd in veiligheidsinstrumenten die niet per se verplicht zijn. Hierdoor ontstaan er ‘’gaten’’ in de beschermingslagen. Hoewel er genoeg andere beschermingslagen zijn om gevaarlijke situaties te voorkomen, neemt het risico aanzienlijk toe wanneer er bezuinigd moeten worden op maintenance werkzaamheden.

De redenatie komt vanuit het feit dat hoe langer een plant stilligt, des te hoger de kosten zijn. Meer controle en maintenance zorgt voor een langere periode van stilstand. Bezuinigen op maintenance en controles komt de plant dus vanuit financieel oogpunt ten goede. De procesveiligheid echter, zal hieronder lijden. Hoewel elke personeelslid in een fabriek een eigen taak heeft in het tot stand brengen van procesveiligheid, is management in een bedrijf altijd eindverantwoordelijk is voor de veiligheid van het personeel en het voorkomen van milieu-gerelateerde en financiële impact als gevolg van storingen. Vooralsnog is human error, ofwel; menselijke fouten, de meeste voorkomende oorzaak voor fouten en storingen in het systeem, met de gevolgen van dien. Het “afschuiven” van taken bijvoorbeeld kan leiden tot misverstanden, waardoor bepaalde belangrijke taken niet of onjuist worden uitgevoerd.

Lees ook: Hoe de veiligheid van de werknemers door de bedrijfscultuur wordt beïnvloed »

Het four eyes principle, waarbij minimaal twee mensen moeten tekenen ter goedkeuring van een machine(onderdeel) en/of bewakingsfunctie, dient om dit soort human error te minimaliseren. Onafhankelijke bedrijven met hoog gecertificeerde Functional Safety engineers en consultants, zoals Istec International, worden dan ook vaak ingehuurd om bij te dragen aan de procesveiligheid van een plant. Zij zorgen er samen met het maintenance- en veiligheidsteam van de fabriek voor dat de beschermingslagen die dienen om gevaren en risico’s te voorkomen / beperken goed functioneren en op de juiste wijze worden gecontroleerd.