De productielijnen in de pulp- en papierindustrie bestaan uit diverse secties met vele roterende machines en rollende elementen. Iedere sectie is essentieel voor het proces, voor een maximale productiviteit is het dus belangrijk om ongeplande en onnodige stilstand te voorkomen. In dit artikel lichten we toe met welke omgevingsfactoren men rekening dient te houden bij het kiezen van de juiste vibratiesensoren en wat de juiste werkwijze is voor het verwerken van de bekabeling.

De productie van papier is een continu proces, waardoor stilstand van een machine zorgt voor hoge kosten. De kosten van lagerschade loopt snel op omdat er, afhankelijk van de opbouw, wel 200 tot 400 lagers in de machine kunnen zitten.

Sensorkeuze

Het proces van het maken van papier is in vier secties in te delen: de bladvorming-sectie, de perssectie, de droogsectie en de kalander-sectie. Voor het kiezen van de juiste sensoren is het belangrijk te inventariseren welke machines we in een papierfabriek kunnen tegenkomen en welke trillingskarakteristieken er verwacht kunnen worden. Ook is het belangrijk om stil te staan bij de verschillende omgevingsfactoren die in sommige delen van een papierfabriek voorkomen zoals: hoge temperaturen, een hoge vochtigheidsgraad en de aanwezigheid van chemicaliën.

Per sectie beschrijven we de machines en de omgevingsfactoren waarmee rekening gehouden dient te worden in de sensorkeuze. Bij alle secties kan er worden uitgegaan van een lage frequentie omdat de RPM van alle rollende elementen laag tot zeer laag is.

Bladvorming-sectie

Omgevingsfactoren: stoom, water spray, hoge vochtigheidsgraad, chemicaliën (chlorine)

Machines: toevoerpompen, verpulveraars, mixers, zuigrollen

Houtpulp heeft sterk de neiging samen te klonteren, waardoor het noodzakelijk is om het houtpulp te vermengen met veel water zodat de slurry gelijkmatig kan worden verdeeld om het te vormen tot een vel. Bij deze sectie is dus sprake van zowel een hoge mate van de luchtvochtigheid als in het proces. Door middel van zuigrollen wordt het vocht uit het papiervel geperst en wordt het vochtpercentage van het eindproduct verlaagd van 99,5% naar 75%.

Istec biedt diverse vibratiesensoren (accelerometers) die speciaal voor deze sectie geschikt zijn: Wilcoxon 786A, 787A, 797L en 799LF. Tevens bieden we diverse kabels met connectoren conform IP68 en IP67.

Perssectie

Omgevingsfactoren: water, corrosieve chemicaliën

Nadat het papier is gevormd dient het vocht er weer uitgeperst te worden, wat gedaan wordt door middel van persrollen en viltrollen. Doordat de rollen net als bij de vormingssectie langzaam ronddraaien en er nog sprake is van veel vocht in het proces adviseren wij vergelijkbare sensoren en bekabeling als in de vormingssectie. In de perssectie wordt het vochtpercentage van het eindproduct verlaagd tot zo’n 60%.

Wij adviseren de volgende vibratiesensoren (accelerometers): Wilcoxon 786A, 787A, 797L en 799LF. Tevens bieden we diverse connectoren met kabels die waterbestendig zijn: Wilcoxon R6QI (IP68) of R6W (IP67).

Droogsectie

Omgevingsfactoren: hoge temperaturen, stoom, statische elektriciteit (ESD)

Machines: persrollen

In de droogsectie zorgen de door stoom verhitte persrollen ervoor dat er nog meer water uit het product wordt gehaald en het vochtgehalte wordt teruggebracht tot zo’n 6%. De temperaturen in deze sectie liggen rond de 110 ºC en 140 ºC. Het is belangrijk om te realiseren dat vetgesmeerde lagers heter worden dan oliegesmeerde lagers waarbij de olie circuleert waardoor er minder warmte wordt opgebouwd. Tevens is het een belangrijk gegeven dat de snelheid van de rollers hier een stuk hoger ligt waardoor er niet meer noodzakelijk gebruik gemaakt hoeft te worden van low-frequency accelerometers.

In deze sectie adviseren wij de volgende vibratiesensoren (accelerometers): Wilcoxon 786A, 787A, 793-6 en 797-6 in combinatie met (kabels) connectoren R6QI (IP68) of R6W (IP67).

Kalander-sectie

Omgevingsfactoren: hoge temperaturen, stoom

Machines: kalander

De laatste stap in het proces is kalanderen. Kalanderen is het vormen van een thermoplastische massa tussen twee of meer walsen tot een folie middels een kalander. Een kalander is een reeks walsen, die worden gebruikt om een glad en glanzend oppervlak van het papier te creëren.

De sensorkeuze in deze sectie is afhankelijk van de opbouw van de machine. Neem contact met ons op voor verder advies over de sensorkeuze voor deze machine.

Bekabeling

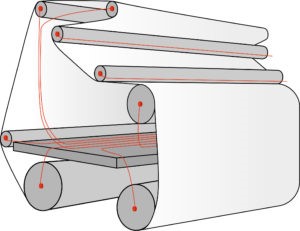

Naast de juiste sensorkeuze is het belangrijk dat de bekabeling op de juiste wijze wordt aangelegd en gemonteerd. Bij het wegwerken van de bekabeling is het belangrijk de volgende uitgangspunten te volgen:

- Laat de bekabeling nooit het productieproces kruisen.

- Leid de kabels van de sensoren die aan de voorzijde zijn bevestigd door de binnenkant van het productieproces. Dit vereenvoudigt het verwijderen van onvoltooid papier als, om welke reden dan ook, het productieproces stilgelegd is.

- Leid de kabels van de sensoren die aan de binnenkant van het productieproces zijn bevestigd door de binnenkant, en leid de kabels van de sensoren die aan de buitenkant van het productieproces zijn bevestigd aan de buitenkant.

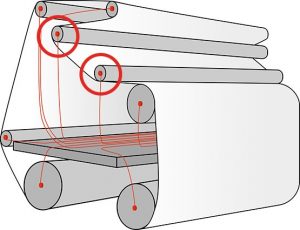

Figuur 1 – Foutieve bekabeling; twee kabels van sensoren die op rollers aan de bovenkant van het proces zijn gemonteerd kruisen het productieproces. Deze dienen echter aan de bovenkant van het proces te worden weggeleid.

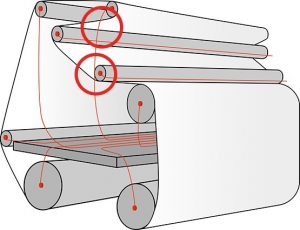

Figuur 2 – Foutieve bekabeling; hoewel de kabel van de binnenste roller rechtsboven aan de binnenkant van het productieproces geleid wordt, kruist hij toch het productieproces.

Figuur 3 – Juiste bekabeling. Er zijn geen kabels die het productieproces kruisen.

Vibratie-analyse

Vibraties in langzaam roterende machines zijn lastig te analyseren omdat de vibraties kunnen voortkomen uit verschillende bronnen. De volgende factoren zijn van invloed op de prestaties van de machine en gevoeligheid voor trillingen:

- De breedte en diameter van de rol

- Het type lager, zo kunnen CARB-lagers van loopvlak veranderen waardoor sommige schades alleen gezien worden onder bepaalde machine condities

- De dikte, stijfheid en type materiaal van het papier

- De machinebreedte

- De structuur en stijfheid van de machine

- De draaisnelheid van de walsen

- De conditie van de lagers, aandrijfassen en koppelingen

- De machinefundatie

- Andere machines in de omgeving